3D-ToolComp – Mit dem echten Fräserradius arbeiten

Zwei Wege, ein Ziel: Perfekte Konturen

Variante 1: 3D-Geometrien vermessen

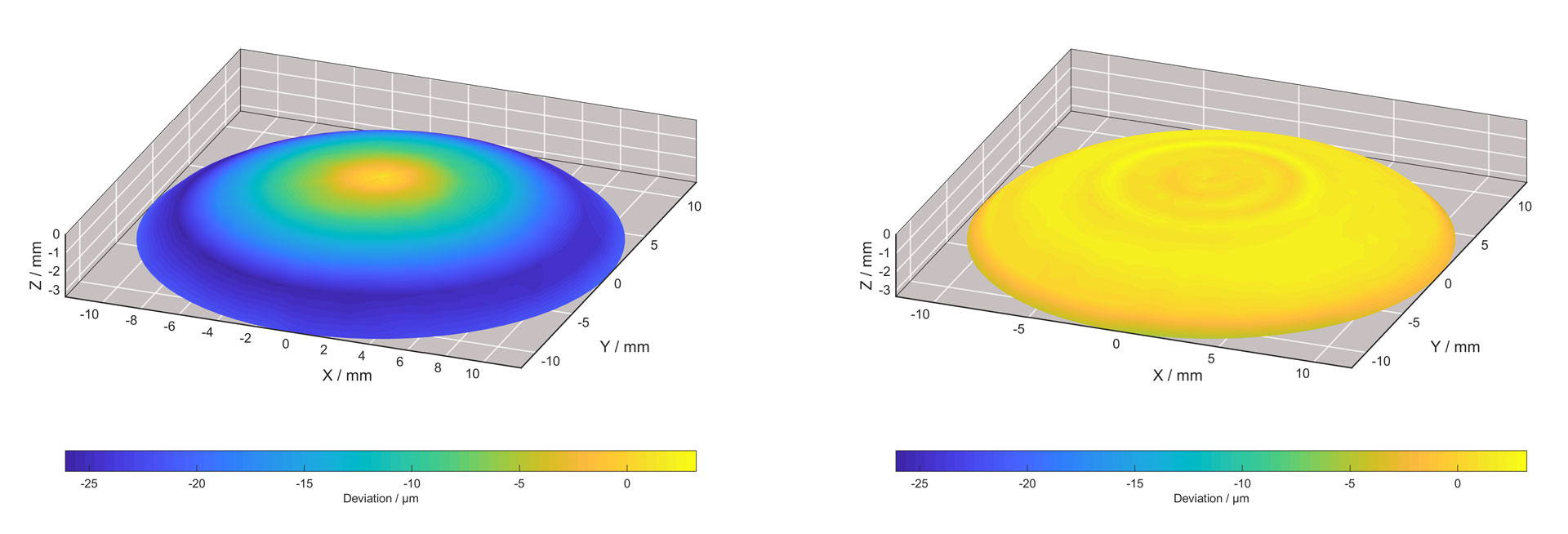

Das Beispiel einer asphärischen Linse zeigt die Wirkung von 3D-ToolComp deutlich: Links im Bild die Formabweichungen nach dem ersten Testschnitt, ermittelt mit dem Tastzyklus 444. Rechts die nach der Kompensation der Radiusabweichungen mit 3D-ToolComp gefräste Linse.

Und das ist die Vorgehensweise:

1. Führen Sie mit dem Werkzeug auf einem Testwerkstück eine Probebearbeitung durch.

2. Vermessen Sie anschließend mit einem Tastsystem und dem Zyklus 444 3D-ANTASTEN die erzeugte Kontur.

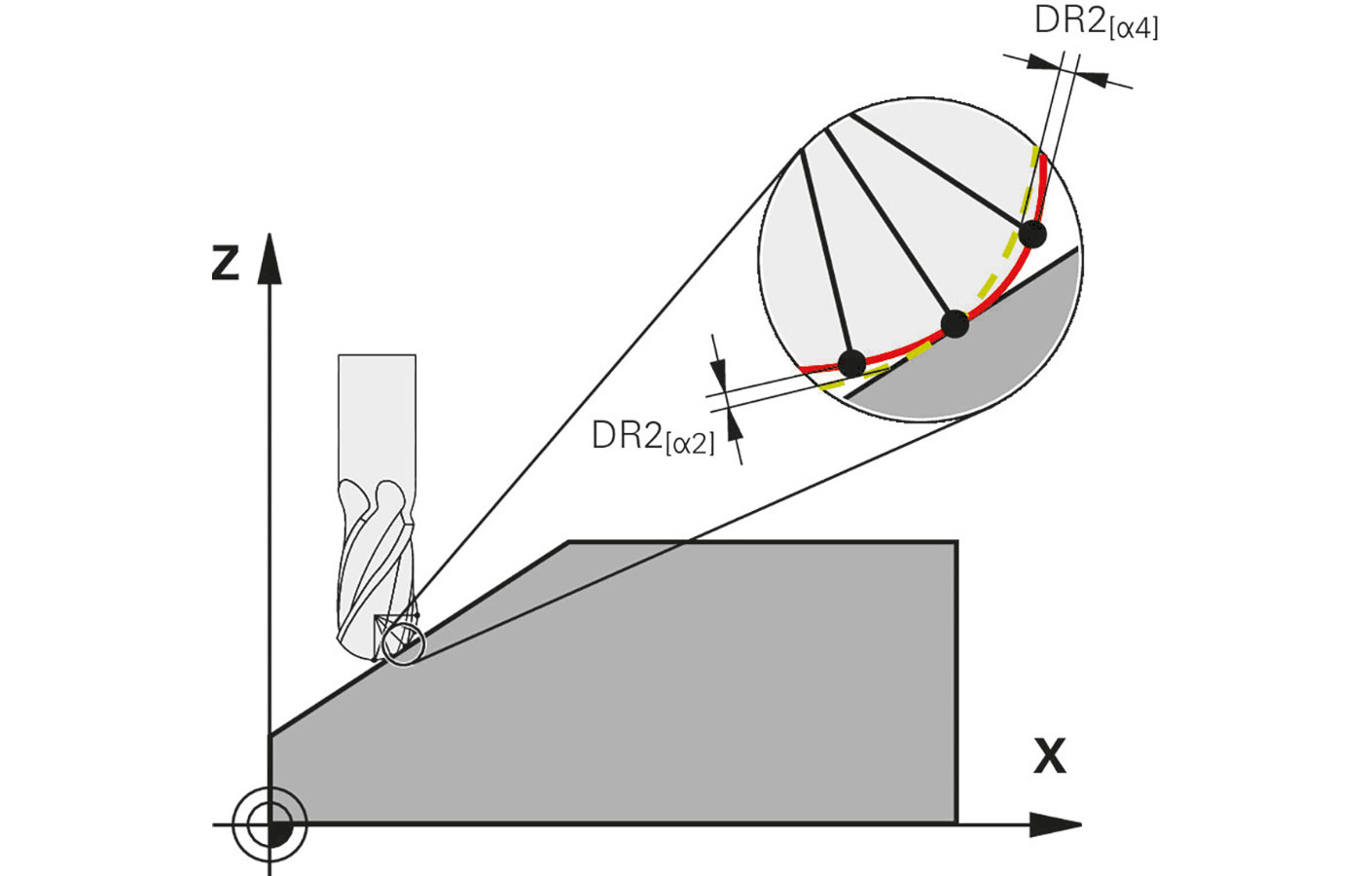

Aus den Abweichungen der gefrästen von der gewünschten Kontur ergeben sich unmittelbar die Radiusabweichungen des eingesetzten Werkzeugs, die direkt in eine Korrekturtabelle geschrieben werden.

Tipp: Führen Sie vor dem Antasten der Werkstück-Oberfläche eine 3D-Kalibrierung des Tastsystems unter Verwendung von 3D-ToolComp durch.

Variante 2: Werkzeuge vermessen

Sie vermessen die Form des Werkzeugs mit einem Lasersystem und einem speziellen Zyklus vollautomatisch, sodass die TNC-Steuerung diese Daten direkt verwenden und in einer Korrekturtabelle dokumentieren kann. Dann müssen Sie die Werkzeugkorrektur im NC-Programm nicht erneut vornehmen.

Tipp: Die TNC-Steuerung hat bei dieser Vorgehensweise die variablen Einflüsse durch Werkzeugformabweichungen automatisiert im Griff und erfüllt so einen wichtigen Punkt für den sicheren Bearbeitungsprozess nach geltenden medizintechnischen Anforderungen.

Im Prozess hochgenau die Qualität prüfen

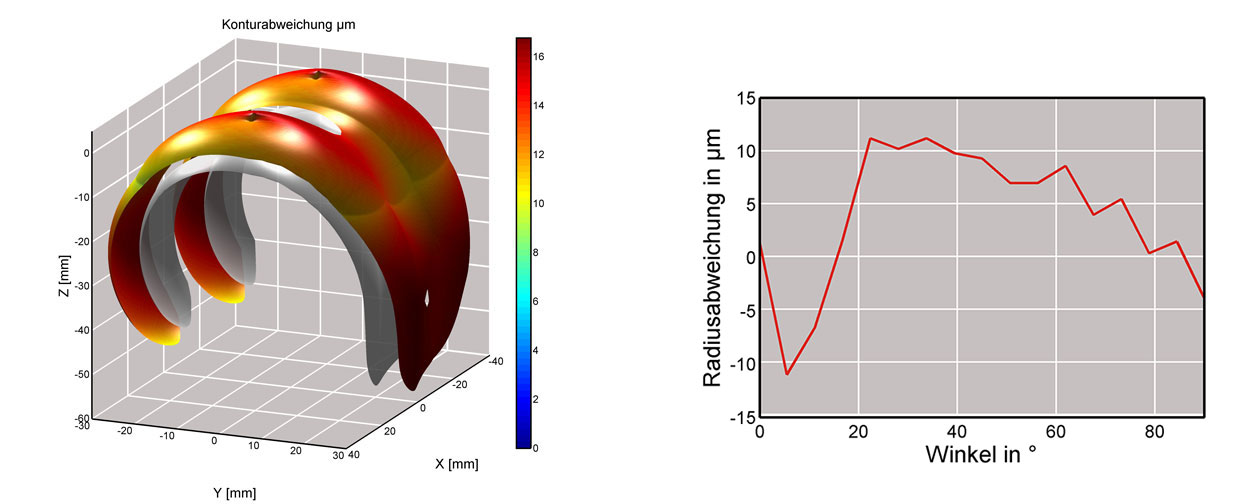

3D-ToolComp können Sie übrigens nicht nur zur Kompensation von Radiusabweichungen an Fräsern und zur Optimierung Ihrer Bearbeitungsergebnisse nutzen. Die Option unterstützt Sie auch bei der hochgenauen Qualitätsprüfung von Werkstücken mit Freiformflächen im Arbeitsraum der Maschine. Um bei der Vermessung sehr genaue Ergebnisse zu erhalten, führen Sie vor Anwendung des Zyklus 444 3D-ANTASTEN mit Hilfe von 3D-ToolComp eine 3D-Kalibrierung des Tastsystems durch. Der Zyklus kompensiert dann das individuelle Schaltverhalten des Tastsystems in beliebiger Richtung.

Der Zyklus 444 dient der automatischen Vermessung von Punkten auf Freiformflächen. Dazu geben Sie im Zyklus einfach den jeweiligen Messpunkt mit seinen Koordinaten und dem zugehörigen Normalenvektor ein.

- Nach dem Antasten ermittelt die TNC-Steuerung automatisch, ob der gemessene Punkt innerhalb einer vorgegebenen Toleranz liegt.

- Außerdem erstellt der Zyklus 444 automatisch ein übersichtliches Messprotokoll im HTML-Format.

- Darüber hinaus können Sie das Ergebnis über Systemparameter abfragen, um dann z. B. programmgesteuert eine Nachbearbeitung einzuleiten, einen Programmstopp auszulösen und eine Meldung auszugeben.